العملية الحرجة لقص الحاويات المعدنية

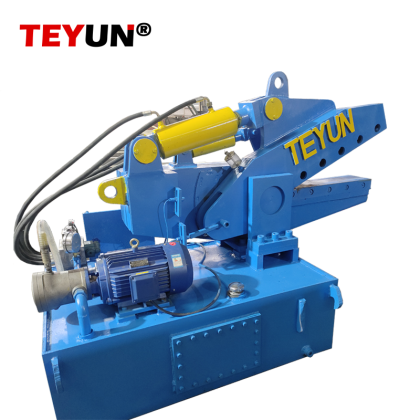

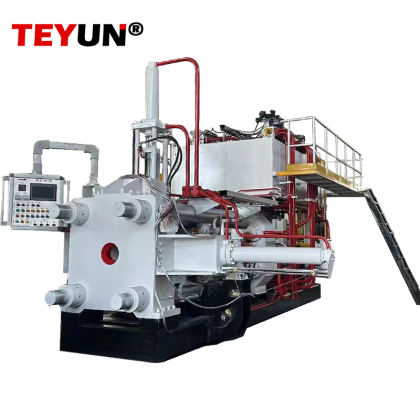

في عالم التصنيع الصناعي وإعادة التدوير الواسع والمعقد، تُعد القدرة على قطع المعادن بدقة وكفاءة أمرًا بالغ الأهمية. ومن بين التقنيات المختلفة المستخدمة، يبرز القص كعملية أساسية، لا سيما في دورة حياة الحاويات المعدنية. من البراميل والبراميل إلى العلب والصناديق المخصصة، يُعد قص الحاويات المعدنية إجراءً يجمع بين القوة الغاشمة والدقة الهندسية لتفكيك هذه الأشياء المنتشرة في كل مكان وتحديد أحجامها وتجهيزها للاستخدام التالي. القص في جوهره عملية قطع تستخدم شفرتين حادتين متقابلتين لكسر المعدن على طول خط مستقيم. تخيل مقصًا عاديًا، ولكنه قادر على التعامل مع صلابة الفولاذ أو الألومنيوم أو الصفيح على نطاق صناعي. لا تتضمن العملية صهر المادة أو حرقها؛ بل تطبق قوة هائلة لإحداث تمزق متحكم فيه. يوضع وعاء المعدن بين شفرة علوية، غالبًا ما تكون بزاوية (تُعرف باسم المشط)، وشفرة سفلية ثابتة. عندما تنزل الشفرة العلوية، تقوم أولًا بتشويه المعدن ثم كسره بدقة، مقسمةً إياه إلى قطع منفصلة. تُعد هذه الطريقة ذات قيمة عالية لسرعتها ونظافة حوافها وكفاءتها في استخدام الطاقة مقارنةً بعمليات القطع الحراري مثل البلازما أو الليزر، والتي تستهلك طاقة أكبر بكثير. تتبع عملية قص الحاويات المعدنية عادةً تسلسلًا منطقيًا. أولاً، يجب تجهيز الحاوية. غالبًا ما يتضمن ذلك التأكد من أنها فارغة ونظيفة من أي بقايا خطرة، وإذا لزم الأمر، فتح الغطاء. السلامة أولوية لا يمكن المساومة عليها. ثم تُغذى الحاوية في القص، إما يدويًا للعمليات الأصغر حجمًا أو عبر أنظمة ناقلة آلية في مصانع إعادة التدوير عالية الحجم. يقوم النظام الهيدروليكي أو الميكانيكي للآلة بتشغيل الشفرة، مما يؤدي إلى القطع. بالنسبة للحاويات الأكبر حجمًا مثل براميل سعة 55 جالونًا، فإن القص على غرار المقصلة هو أمر شائع، حيث يقطع الأسطوانة بأكملها إلى نصفين بضربة واحدة قوية. لمعالجة علب الخردة، يمكن استخدام مقص تمساح ضخم، مع فكه المفصلي الذي يقضم باستمرار لقطع حاويات متعددة إلى شظايا يمكن التحكم فيها. هناك عدة معايير رئيسية تُحدد نجاح عملية القص. يُعدّ الخلوص بين الشفرتين العلوية والسفلية بالغ الأهمية. فقلة الخلوص تُسبب تآكلًا مفرطًا وتتطلب قوة أكبر، بينما تُؤدي كثرة الخلوص إلى تشوه وتشوه الحافة. تُساعد زاوية ميل الشفرة العلوية على تقليل القوة المطلوبة من خلال توزيع القطع على شوط أطول. علاوة على ذلك، تُؤثر سرعة القطع وحدّة الشفرات بشكل مباشر على جودة الحافة النهائية وكفاءة العملية بشكل عام. يُنتج القص المُحافظ عليه جيدًا قطعًا نظيفًا بأقل قدر من التشوه، بينما تُؤدي الشفرة غير الحادة إلى سحق المعدن وتمزيقه. تطبيقات قص الحاويات المعدنية واسعة النطاق. في صناعة إعادة التدوير، تُعدّ هذه العملية الخطوة الأولى نحو تقليل الحجم، حيث تُحوّل البراميل والعلب الضخمة إلى نفايات مدمجة ومتجانسة، يسهل نقلها وفرزها وصهرها. في قطاع التصنيع، يُستخدم القصّ لقص المواد الزائدة من الحاويات حديثة التشكيل، أو لقص الصفائح المعدنية إلى الحجم المناسب قبل تشكيلها في حاوية. حتى في إدارة النفايات الخطرة، تُستخدم مقصات مصممة خصيصًا لفتح الحاويات الملوثة وتفكيكها بأمان للتخلص منها وتطهيرها بشكل سليم. في الختام، قصّ الحاويات المعدنية يتجاوز بكثير مجرد القطع البسيط. إنها عملية ميكانيكية متطورة تلعب دورًا حيويًا في الاقتصاد الدائري، إذ تُحوّل الحاويات منتهية الصلاحية إلى مواد خام قيّمة، وتدعم كفاءة التصنيع. مزيجها من البساطة والقوة والدقة يجعلها تقنية لا غنى عنها، تُسهم بثبات في دورة...

اقرأ أكثر

عنوان : Mingjue Industry Park, Lishui District, Nanjing City, Jiangsu Province

عنوان : Mingjue Industry Park, Lishui District, Nanjing City, Jiangsu Province

English

English français

français русский

русский español

español 日本語

日本語 Tiếng Việt

Tiếng Việt 中文

中文

شبكة IPv6 مدعومة

شبكة IPv6 مدعومة