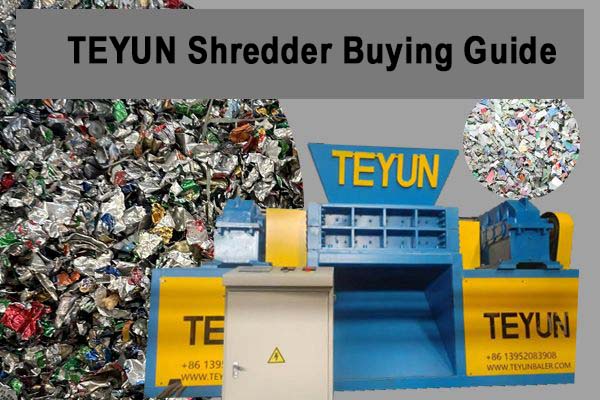

دليل شراء آلة التقطيع TEYUN

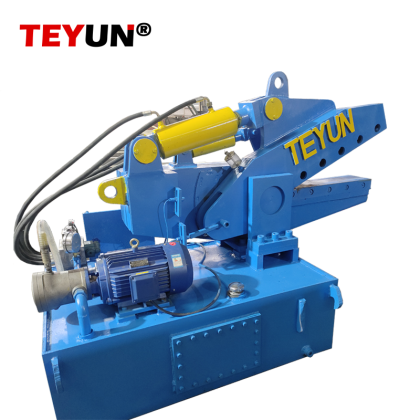

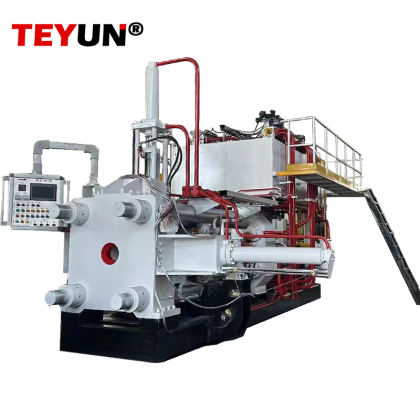

آلة تمزيق المعادن هي آلة صناعية قوية مصممة لمعالجة الخردة المعدنية إلى قطع أصغر وأكثر تناسقًا لإعادة تدويرها بكفاءة. باستخدام أعمدة دوارة عالية عزم الدوران مزودة بقواطع فولاذية صلبة، تقوم هذه الأنظمة المتينة بتمزيق وقص المواد من خلال عملية تُعرف باسم التقطيع بالقص. الوظيفة الأساسية لآلة تقطيع المعادن هي تقليل الحجم. فهي تُحوّل القطع الكبيرة والثقيلة، مثل السيارات والأجهزة المنزلية والنفايات الصناعية، إلى قطع صغيرة الحجم. تزيد هذه الخطوة الحاسمة من مساحة سطح المادة، مما يُسهّل عمليات الفرز والفصل اللاحقة. تستخرج المغناطيسات القوية المعادن الحديدية (الحديد والصلب) بفعالية، بينما تفصل التيارات الدوامية المعادن غير الحديدية، مثل الألومنيوم والنحاس. فوائد هذه التقنية هائلة. فالتقطيع يُقلل بشكل كبير من حجم الخردة، مما يُخفض تكاليف النقل والتخزين. كما يُجهّز المواد لإعادة الصهر في الأفران بكفاءة عالية، مُوفرًا بذلك الطاقة والموارد الخام مقارنةً بمعالجة الخامات الخام. وهذا يُرسّخ مكانة آلة التقطيع كركيزة أساسية في الاقتصاد الدائري، مما يضمن عودة المعادن الثمينة إلى سلسلة توريد التصنيع. علاوة على ذلك، تُعزز آلات التقطيع السلامة من خلال تدمير المواد الخطرة أو الحساسة، مثل الإلكترونيات القديمة التي تحتوي على مكونات تحمل بيانات. صُممت هذه الآلات لتحمل التآكل والصدمات الشديدة، وهي مصممة لضمان الموثوقية والتشغيل طويل الأمد، مما يجعلها عنصرًا لا غنى عنه في ساحات الخردة ومرافق إعادة التدوير حول العالم. يُعد تشغيلها أساسيًا لتعزيز الممارسات الصناعية المستدامة وتقليل البصمة البيئية. فكيف تختار آلة التقطيع المناسبة لك؟ هذا سؤال يشغل بال العديد من العملاء. 1. خصائص المواد (العامل الأكثر أهمية) نوع المعدن: هل هي علب الألمنيوم الرقيقة أو هياكل السيارات (معدن خفيف ورقيق) أو محركات السيارات الثقيلة أو هياكل الدراجات أو هياكل الأجهزة (معدن متوسط وسميك)؟ التركيب: هل تحتوي المادة على مواد غير معدنية؟ على سبيل المثال، بلاستيك، أو مطاط، أو قماش في حطام السيارة. قد يؤثر ذلك على الفرز اللاحق وتآكل الشفرة. متطلبات الإنتاج النهائي: ما هو حجم الإنتاج المطلوب بعد التقطيع؟ تقطيع خشن (٥٠-١٠٠ مم) أم تقطيع ناعم (١٠-٣٠ مم)؟ 2. متطلبات القدرة قدرة المعالجة بالساعة: ما عدد الأطنان من المواد التي تتوقع معالجتها في الساعة؟ نظام العمل: كم ساعة تعمل الآلة يوميًا؟ هل ستكون وردية عمل واحدة لمدة 8 ساعات أم إنتاج مستمر على مدار الساعة؟ 3. نظام الطاقة: المحرك والقيادة القوة: يتم تحديد قوة المحرك المطلوبة حسب صلابة المادة ومتطلبات قدرة الإنتاج (تتراوح من عشرات الكيلووات إلى مئات الكيلووات). نوع الدفع: تشمل طرق الدفع الشائعة الدفع المباشر بمحرك، والدفع بالحزام، والدفع الهيدروليكي. غالبًا ما تستخدم آلات التقطيع الثقيلة محركات هيدروليكية عالية عزم الدوران وبطيئة السرعة، أو محركات كهربائية مباشرة، مما يوفر قوة تقطيع هائلة ومقاومة عالية للصدمات. 4. نظام رأس القاطع (قلب المعدات) مادة رأس القاطع: يجب أن يكون رأس القاطع مصنوعًا من فولاذ أداة سبائك عالي القوة (مثل H13) ويخضع لمعالجة حرارية خاصة لضمان صلابة عالية ومقاومة للتآكل ومتانة. تصميم رأس القطع: يؤثر ترتيب الشفرات المتحركة والثابتة، وشكل خطافات الشفرات، وضبط الفجوة على كفاءة التقطيع وحجم الناتج. سهولة الصيانة: هل رأس القاطع سهل الإزالة والاستبدال؟ يجب أن يكون غطاء رأس القاطع المصمم جيدًا سهل الفتح والصيانة. 5. نظام التحكم نظام التحكم: توفر أنظمة التح...

اقرأ أكثر

عنوان : Mingjue Industry Park, Lishui District, Nanjing City, Jiangsu Province

عنوان : Mingjue Industry Park, Lishui District, Nanjing City, Jiangsu Province

English

English français

français русский

русский español

español 日本語

日本語 Tiếng Việt

Tiếng Việt 中文

中文

شبكة IPv6 مدعومة

شبكة IPv6 مدعومة